储罐壁板的预制组对以及倒装法施工的不足之处

储罐壁板的预制组对以及倒装法施工的不足之处<一>、储罐壁板的预制组对

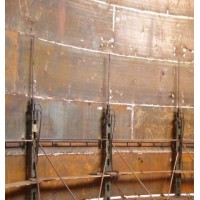

壁板的预制也应根据进场的钢板规格尺寸做出排版图,按排版图下料。滚轧后的壁板应放置在专用的弧型托架上(防止回弹变形),各壁板之间用木方垫好。对预制外的壁板要检查所有相关的尺寸,合格后方可交给组装。在这里要强调一点就是在重新对壁板校正或者在壁板组装时,都要防止出现锤击痕迹的发生。壁板的组装。分为正装法和倒装法两种,施工单位可根据自己的经验和使用的机具决定,但在施工方案中要详细说明施工的组装办法和保证质量的措施,保证安全的措施。正装法的底圈壁板和倒装法的顶圈壁板均为罐壁组装的基准,其组装质量直接影响其他壁板的组装质量。正装法由于壁板越来越高,给施工带来不便,也增加了高空作业的危险性。倒装法由于要在罐内设置立桩(导链),在壁板上要设置背杆(圆弧型与罐内径一致),或采用气顶法,这些方法也较繁杂,费时费工。但它的较大的优点是避免了高空作业,降低了作业的危险性,方便了焊接和探伤工作的安全进行。无论采用哪种方法施工,监理工程师先要检查壁板焊缝错边量的大小和焊后的角变形及罐的直径;用内、外圆弧形样板检查圆度、局部凹凸变形:用直尺检查板的垂直度,检查焊缝的表面质量不得存在裂纹、气孔、咬边、夹渣、弧坑和未焊满等,焊缝的表面熔渣应干净。环焊缝组对时,施工时要求不允许强行组对,严格控制错边量,决不允许用火焰加热使壁板变形组对。

<二>、倒装法施工的不足之处

1、罐体焊缝的焊接需安装焊机滑道,焊机需改装

由于现在各施工单位所使用的纵缝、环缝的焊机都是挂式的,而采用倒装法施工时,焊机只能处于壁板的单面进行作业,因此需要对焊机进行改装或者采购新的焊机;改装时,去掉多余的一面,焊机改装完成后,还需给焊机在罐体内、外安装一个滑道,供焊机焊接时使用。另外,焊接机头、控制箱、焊剂桶、焊丝盘等均位于自动焊机架的上部会导致自动焊机重心的提高而影响快速回车的稳定性,焊接时也增加了辅助人员拖拉焊接电缆的工作量。

2、浮顶安装影响施工的周期

当罐底中幅板安装完成后,为了节省施工工期,罐壁板与罐内浮顶的安装基本上是同步进行,但浮顶的安装进度受罐壁板安装工期的制约,在正装法的施工中,罐壁板与浮顶基本上是同时安装完成,只要罐壁板及其在壁板上的开孔一安装完成,就能达到上水试压条件;而倒装法的施工,在壁板安装完成后,浮顶的较外圈船舱才能开始安装,而较外圈船舱施工时还存在以下两方面难题:(1)工作量大,较外圈浮舱大约占整个船舱三分之一的工作量;(2)施工场地小,作业环境艰苦。由于船舱的高度低,焊接时,人需钻进船舱里面施工,在里面焊接时,通风效果不好,作业空间狭小,影响了整体的施工周期。

采用液压顶升设备倒装法施工工艺运用在10000m³以上储罐中施工是非常可行的,值得在石化行业大型储罐建设中推广。它能很大程度上节省人力、物力、财力,在施工过程中,工效高,安全系数高,管理方便;实施地面作业施工速度快,工序衔接紧凑,工期短,便于保证质量。

沧州鼎恒液压机械制造有限公司(http://www.dinghengyeya.com)是早期生产液压顶推顶升设备的厂家,其产品在用户当中享有很高的信誉。在国内具有的先进技术水平。钢内筒顶升设备、储罐液压顶升产品在大型储罐、水柜、煤气柜、电厂脱硫塔、火电厂烟囱钢内筒等钢结构的倒装顶升安装中得到普遍使用。并可以为客户设计制作特种提升设备。